Токарная обработка - жесткость и вибрации. Рассмотрим на примерах

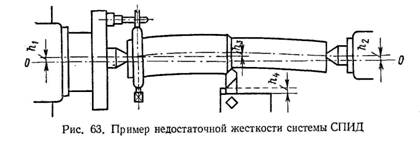

Пример такой системы в нагруженном состоянии схематически показан на рис. 63, на котором линия 00 изображает ось ненагруженного станка. Под действием сил резания передний центр станка смещен (отжат) от своего нормального положения на величину h1, а задний — на величину hz. Под действием той же силы деталь прогнулась, причем стрелка прогиба детали составляет величину h3, а суппорт отжат на величину h4.

Отклонения (отжимы), получающиеся вследствие недостаточной жесткости отдельных составляющих системы СПИД, всегда имеют место, причем величины каждого из них в отдельных случаях различны. Если величина всех отклонений ничтожна, форма детали, а также размеры обрабатываемых поверхностей и шероховатость их получаются соответствующими предъявляемым к ним требованиям. Если жесткость нескольких или хотя бы одной из составляющих рассматриваемой системы недостаточна, получаются неудовлетворительные результаты обработки и возникают вибрации, препятствующие нормальному резанию; станок, как говорят, «дробит». Очевидно, что при небольшой силе резания недостаточная жесткость системы СПИД сказывается в меньшей мере, чем при большой нагрузке.

Причины недостаточной жесткости станка, приспособления, режущего инструмента и обрабатываемой детали. Многочисленными опытами установлено, что жесткость станка зависит не столько от жесткости его деталей, сколько от тщательности сборки и регулировки его узлов. Например, детали суппорта некоторых станков, сами по себе достаточно жесткие, при недостаточно качественной сборке образуют нежесткую сборочную единицу — суппорт. Недостаточная жесткость суппорта может быть следствием и других причин: неправильной регулировки клиньев, расположенных между направляющими продольных и поперечных салазок суппорта; непрямолинейности вследствие износа этих направляющих и т. д. В результате действия всех этих причин происходит так называемый отжим суппорта, а следовательно, и резца.

Примерно те же причины могут вызвать и недостаточную жесткость приспособления — 3, 4 или 2-кулачкового патрона или специального приспособления. На их жесткость также влияют качество сборки и износ.

Отжим режущего инструмента в разных случаях обработки деталей на станках также может быть более или менее значительным и различно отражающимся на форме и размерах обрабатываемых деталей. Причины отжима резца — выбор малого сечения его при большой длине свешивающейся части, недостаточно прочное закрепление и т. д.

Жесткость детали обусловливается ее размерами и конструктивными особенностями. Однако существует ряд способов, обеспечивающих возможность резко повысить жесткость обрабатываемой детали в процессе обработки.

Примеры таких способов — использование заднего центра при обработке даже не очень длинных деталей, применение люнетов при обтачивании очень длинных и тонких деталей и т. д.

Изменение жесткости в процессе резания. В процессе обработки да одном и том же станке одной и той же детали жесткость системы СПИД может изменяться.

В процессе обработки силы резания непостоянны ввиду переменного (например, вследствие изменяющейся глубины резания при обдирке отливки) сечения снимаемой стружки и неравномерной твердости материала обрабатываемой детали. Они увеличиваются также по мере затупления резца. Очевидно, что с увеличением сил резания увеличивается отжим суппорта. При неравномерном износе, например направляющих поперечных салазок суппорта, величина отжима будет различной при разных положениях этих салазок.

Недостаточная жесткость задней бабки в большей мере заметна в начале, а передней — в конце обработки вала. Недостаточная жесткость> детали, установленной в центрах, сказывается в наибольшей степени, когда резец снимает стружку в середине ее. Недостаточная жесткость резца особенно ощущается в моменты возникновения наибольших усилий резания.

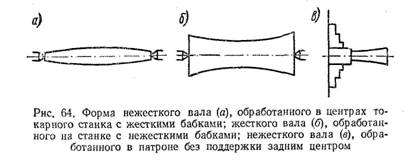

Явления, возникающие в результате недостаточной жесткости системы СПИД. Предположим, что в центрах токарного станка с жесткими бабками (передней и задней) обрабатывается вал. Под действием сил резания вал будет, очевидно, прогибаться (как бы отходить от резца), причем величина этого прогиба будет наибольшей, когда резец будет снимать стружку в середине длины вала. В результате этого диаметр вала в среднем сечении получится больше, чем у его концов. Вал будет иметь бочкообразную форму, показанную на рис. 64, а в увеличенном виде. Значение величины прогиба, а следовательно, отступления от цилиндричности вала зависят от его размеров, размеров снимаемой стружки, углов резца, формы его передней поверхности и других условий. Форма жесткого вала, обработанного на станке с нежесткими бабками, показана на рис. 64, б. Если обрабатываемый вал закреплен в патроне и не поддерживается задним центром, форма его получается подобно изображенной на рис. 64, в. Такая форма вала получается вследствие его недостаточной жесткости, недостаточной жесткости патрона или передней бабки станка или от одновременного действия этих причин.

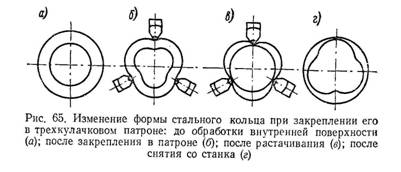

Здесь же следует отметить возможность искажения формы обрабатываемой поверхности, получающейся при закреплении детали на станке, что часто наблюдается при обработке тонкостенных деталей. Предположим, например, что стальное упругое кольцо (рис. 65, а) для обработки внутренней поверхности закреплено в трехкулачковом патроне. Под действием зажимного усилия (кулачков патрона) кольцо это примет форму, показанную (преувеличенно) на рис. 65, б. После обработки внутренняя поверхность кольца будет иметь цилиндрическую форму (рис. 65, в). Однако после того как кулачки патрона будут отжаты, кольцо, как говорят, «спружинит», наружная поверхность его станет цилиндрической, а внутренняя, только что обработанная, может оказаться очень далекой от той формы (рис. 65, г), которую она имела, пока кольцо было зажато в кулачках.

Здесь же следует отметить возможность искажения формы обрабатываемой поверхности, получающейся при закреплении детали на станке, что часто наблюдается при обработке тонкостенных деталей. Предположим, например, что стальное упругое кольцо (рис. 65, а) для обработки внутренней поверхности закреплено в трехкулачковом патроне. Под действием зажимного усилия (кулачков патрона) кольцо это примет форму, показанную (преувеличенно) на рис. 65, б. После обработки внутренняя поверхность кольца будет иметь цилиндрическую форму (рис. 65, в). Однако после того как кулачки патрона будут отжаты, кольцо, как говорят, «спружинит», наружная поверхность его станет цилиндрической, а внутренняя, только что обработанная, может оказаться очень далекой от той формы (рис. 65, г), которую она имела, пока кольцо было зажато в кулачках.

Причины возникновения вибраций. Вибрации, возникающие при обработке деталей на токарных станках, приводят к нарушению правильности работы станка, к преждевременному износу инструмента, к повышению шероховатости обработанной поверхности и образованию на ней волн с большим шагом (волнистость).

Вибрации возникают вследствие одной или нескольких причин; главнейшие из них перечислены ниже.

- Колебания, передаваемые от других вибрирующих станков и машин через грунт, металлические конструкции междуэтажных перекрытий и т. д. Методы борьбы с такими вибрациями: усиление фундаментов и перекрытий, установка упругих прокладок и т. п.

- Колебания, вызываемые небалансированностью (неуравновешенностью) частей станка, патрона или обрабатываемой детали.

- Средство борьбы с вибрациями такого типа — балансировка вращающихся частей как самого станка и патрона, так и балансировка закрепляемой на станке заготовки, если она создает неуравновешенность всей вращающейся системы, с помощью дополнительных грузов.

- Колебания, вызываемые дефектами передач станков. Неправильно нарезанные или плохо собранные зубчатые передачи в станке вызывают возникновение периодических сил, передающихся на подшипники и направляющие станка, а поэтому могут при известных условиях быть причиной появления вибраций. Таким же образом действуют некачественные сшивки ремней. Средства борьбы с вибрациями этого рода заключаются в устранении дефектов, подобных перечисленным.

- Колебания, вызываемые прерывистым характером процесса резания. Во многих случаях метод обработки сам по себе обусловливает колебания сил резания, например когда обрабатываемая поверхность имеет перерывы. Следствием работы по такой поверхности чаще всего являются отдельные толчки, но при регулярном чередовании обрабатываемых участков и перерывов возможно возникновение вибраций. Влияние прерывистости обрабатываемой поверхности на возникновение вибраций должно устраняться в каждом конкретном случае путем искусственного увеличения жесткости обрабатываемой детали.

- Собственные колебания при обтачивании, растачивании и т. д. При обтачивании уравновешенной детали, при работе на вполне исправном станке могут возникать сильнейшие вибрации, причем даже при самом внимательном рассмотрении явления не удается обнаружить присутствия каких-либо внешних причин, в частности перечисленных выше. Такие вибрации называются собственными колебаниями (вибрациями) процесса резания.

Частота (число колебаний в секунду) в основном зависит от жесткости системы СПИД. Чем жестче система, тем выше частота колебаний, т. е. меньше вибрации.

Интенсивность (сила) вибраций, измеряемая высотой волн (неровностей) на обработанной поверхности, зависит от ряда причин.

1. Повышение скорости резания сначала вызывает интенсивность вибраций, достигающих наибольшего значения при скорости, обычно находящейся в границах 80—150 м/мин, а затем при дальнейшем увеличении скорости вибрации убывают. Следовательно, условия скоростного резания более благоприятны с точки зрения предупреждения возникновения вибраций.

2. Увеличение ширины среза (глубины резания при обычном продольном обтачивании) вызывает усиление (интенсивность) вибраций.

3. Увеличение толщины среза (подачи) оказывает противоположное действие. При увеличении толщины стружки интенсивность колебаний несколько уменьшается. Однако влияние изменения толщины среза значительно слабее влияния изменения его ширины.

4. Резцы с малыми углами в плане, позволяющие работать с большими подачами при повышенных скоростях резания, часто не могут применяться только вследствие возникающих при их использовании вибраций.

5. С возрастанием переднего угла (т. е. при уменьшении угла резания) интенсивность вибраций уменьшается. Резцы с отрицательными передними углами более склонны вызывать вибрации, чем резцы с положительными углами.

Средства борьбы с вибрациями. Собственные колебания (вибрации) в процессе резания на токарном станке можно предупредить следующими способами.

1. Повышением жесткости составляющих системы СПИД: например, уменьшением вылета пиноли задней бабки, уменьшением вылета резца, затягиванием клиньев поперечного суппорта, при работе на налаженном станке без поперечной подачи, зажимом каретки, при работе только с поперечной подачей, наложением груза на поперечный суппорт и др. Во многих случаях, лишь уменьшая вылет пиноли задней бабки и регулируя степень нажатия заднего центра, удается устранить вибрации.

2. Выбором рациональных режимов резания, резанием на высоких скоростях (или, что менее желательно, на низких) или увеличением подачи.

3. Рациональным выбором резца и правильной его заточкой: применением больших углов в плане, увеличением переднего угла или введением фаски по передней грани при отрицательных передних углах, а также специальной заточкой резца (введением фасок, галтелей и пр)

Примеры такой заточки проходных резцов, у которых на передней поверхности введены дополнительные противовибрационные фаски,показаны на рис. 66. Если резец, изображенный на рис. 66, а, используется при обработке малоуглеродистых сталей марок Ст. 2, Ст. 3, 20Х и др., угол у у него делается равным 20—25°. Для обработки конструкционных и инструментальных сталей, например марок 35, 40, 50, 60, У6, У7, 40Х, ХВГ и др., следует применять резец с углом у = 0 -4- 20°. При обтачивании деталей с пониженной жесткостью этот угол принимается в пределах 25-35°.

Примеры такой заточки проходных резцов, у которых на передней поверхности введены дополнительные противовибрационные фаски,показаны на рис. 66. Если резец, изображенный на рис. 66, а, используется при обработке малоуглеродистых сталей марок Ст. 2, Ст. 3, 20Х и др., угол у у него делается равным 20—25°. Для обработки конструкционных и инструментальных сталей, например марок 35, 40, 50, 60, У6, У7, 40Х, ХВГ и др., следует применять резец с углом у = 0 -4- 20°. При обтачивании деталей с пониженной жесткостью этот угол принимается в пределах 25-35°.

Сечение (в главной секущей плоскости) резца с противовибрационной фаской, применяемого при обработке с глубиной резания меньше 1 мм, изображено на рис. 66, б.

Резцы с противовибрационной фаской следует устанавливать на высоте центровой линии станка.

4. Тщательным балансированием приспособления с зажатой в нем деталью.

Нередко, особенно в условиях работы на скоростях 120— 150 м/мин, никакие из указанных выше средств не приводят к унич>тожению вибраций. В таких случаях следует прибегать к применению специальных приборов — виброгасителей.

если есть вопросы ? позвоните по телефону 8 800 500 55 42 или 8 812 448 13 14, пишите info@dvt-spb.ru мы обязательно вам поможем!

- 05.02.2021Просмотров: 5463

Как часто в нашей жизни мы либо сами сталкиваемся, либо наблюдаем со стороны за таким явлением, как нарушение инструкций?...Нередко!

- 02.09.2020Просмотров: 3465

Токарный станок ТВ 320 – это универсальное средство обработки металлических заготовок, активно используемое предприятиями в производстве инструментов и приборов.

Технические возможности станка ТВ 320 позволяют выполнять стразу несколько технологических процессов, осуществлять обработку методом скоростного точения, а также регулировать параметры подачи, не завершая работу прибора.

- 04.09.2020Просмотров: 2217

Современные настольные токарные станки обладают большим спектром возможностей и позволяют их владельцам даже в условиях небольшой мастерской выполнять широкий спектр операций по обработке различных материалов. Можно сказать, что они по многим позициям вполне способны заменить собой заводские агрегаты.